鎳钴萃取分離工藝流程/濕法冶金萃取槽離心萃取機

钴鎳作爲工業味精,在硬質合金、石油催化、人造金剛石、功能陶瓷、軍工行業、高能電池等方面得到廣泛應用,但是由于钴鎳性質非常相似,而現代工業要求钴鎳的純度比較高,所以在钴鎳冶金中,萃取法得到廣泛高效的應用。

钴鎳作爲工業味精,在硬質合金、石油催化、人造金剛石、功能陶瓷、軍工行業、高能電池等方面得到廣泛應用,但是由于钴鎳性質非常相似,而現代工業要求钴鎳的純度比較高,所以在钴鎳冶金中,萃取法得到廣泛高效的應用。

· 萃取法介紹

萃取法分離金屬離子作爲現代冶金的主要手段,已經得到廣泛應用,自上世紀50年代在銅濕法冶金中得到應用,并且取得巨大成功以後,相繼在很多領域,比如钴鎳冶金、稀土冶金、鎢钼冶金、钽铌冶金、核工業冶金中得到大量應用,并且得到了巨大的經濟效益。

· 工業應用

一、使得制備純度高的化工産品的步驟大大簡化了,以前的方法,比如重結晶、化學除雜法等方法,不僅步驟繁瑣,而且會降低主要金屬的回收率。

二、使得綜合回收利用礦物成了可能,很多礦物都有大量的伴生礦,一些稀散金屬由于沒有單獨的礦床或者品味很低,在以前得不到利用,但萃取法能夠有效富集金屬。使得以前不能利用的金屬得到利用。

三、使得一些化工産品的制備更加簡便,比如電解銅,在沒有萃取法之前,由于用氯化銅電解液電解出的銅不夠質密,而隻能用硫酸銅,那麽就要求浸出時必須使用硫酸做浸出劑。而氯化浸出不僅節約成本、而且浸出率高。應用萃取法,就可以使用氯化浸出法,銅銅萃取劑撈銅後,再用硫酸反萃後就是硫酸銅電解液。

· 主要萃取體系

一、铵鹽中的萃取體系

在钴鎳冶金中,由于原礦的品味一般很低,所以會先選礦富集,在選礦富集過程中,通過還原熔煉,得到高锍鎳,通過加壓氨浸出,得到钴氨絡離子、鎳氨絡離子。然後用萃取劑比如叔碳羧酸Versatic911、二(2-羟基-5-辛基)苯甲胺等萃取分離。

二、絡陰離子萃取體系

主要是胺萃取劑如2-乙基己基酯、N235。由于钴鎳金屬離子與氯離子都能結合成陰離子,胺萃取劑能夠從溶液中萃取陰離子。

三、陽離子萃取體系

主要是酸性萃取劑,在钴鎳中主要從硝酸鹽體系、硫酸鹽體系萃取分離钴鎳離子。在工業上也應用的最爲廣泛的萃取劑是P204、P507。P204主要用于钴鎳的初步除雜、而P507主要用于钴鎳的深度除雜以及钴鎳分離。在钴鎳浸出過程中,其他金屬離子也會浸出進入溶液,比如鐵鋁鋅錳鈣鉻镉鉛鎂等等,一般先用化學法把大量的鐵鋁鉻鈣除去,用P204萃取除少量的鐵鋁鉻鈣,大量的鋅錳,以及部分銅。而P507再深度除掉剩餘的雜質如鎂等,以及分離钴鎳。由于鈣在反萃過程中會形成碳酸鈣沉澱,而鎂在P507除雜,由于與钴鎳的萃取曲線靠的很近,所以有些公司會先用氟化铵除去鈣鎂。對于銅,由于經常會與钴鎳礦伴生,所以考慮綜合回收利用,會先用銅萃取劑撈銅後再送P204除雜。

· 基本操作流程

一、調節合适的萃取pH,酸性萃取劑對溶液pH比較敏感,所以保持合适的溶液pH既保證萃取,又可保證金屬的分離,用P204、P507一般要求pH在3.5-4.0。

二、控制合适的相比,攪拌速度、混合時間。在發生萃取時,一般萃取級數會确定,如果相比不合适,會降低钴鎳的收率。萃取其實就是一個混合澄清的過程,如果攪拌速率不合适,就會導緻混相,在澄清段分相不好,就會污染料液,混合時間不合适會導緻萃取效率低下。

三、反萃酸度以及反萃相比。反萃就是一個分離與富集的過程,考慮到下一步的處理需要一定濃度的料液,所以反萃酸度就控制着料液的濃度。比如用1.5moL/L的酸反萃,會得到約45g/L的钴鎳料液。用3.5moL/L的酸反萃,會得到約100g/L的钴鎳料液。

四、對萃取過程的監控。一般每2小時,需要把各級數的料液的雜質分析檢測,以判斷萃取分離的好壞。

五、油份的除去。

主要有三種措施:

(1)靜置分離,用一個比較高的儲桶,上部進料,下部出料,油份由于密度小會懸浮在料液上部。

(2)活性炭除油,就是在一個活性炭的儲桶裏,讓料液從其中經過。

(3)超聲波除油,通過超聲波的能量,破除乳化,加速油與水的分離。

· 分離工藝實例

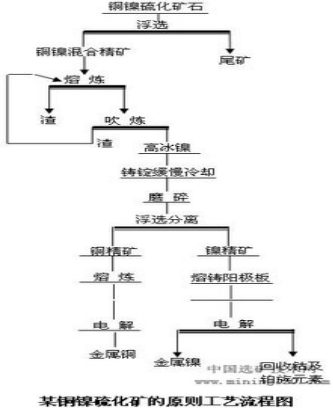

處理硫化銅鎳礦,一般采用選礦、熔煉和吹煉獲得高冰鎳,然後再用浮選法使銅鎳分離,銅、鎳精礦再分别送冶煉産出金屬銅和金屬鎳,在冶煉過程中綜合回收钴和鉑族元素,某銅鎳硫化礦的原則工藝流程如下:詳見流程圖:

品位較高的銅鎳礦可以直接送去冶煉獲得高冰鎳,隻有貧的銅鎳礦才進行選礦。浮選獲得的銅鎳混合精礦經過冶煉得出的高冰鎳,其分離方法有熔煉法、水冶法和浮選法,而浮選法是較經濟且有效的方法之一,我國某銅鎳礦系采用浮選法分離高冰鎳。該廠的高冰鎳的物相組成是硫化鎳(Ni3S2)、硫化銅〔(Cu2S2)2FeS+Cu2S〕、合金(Cu-Ni-Fe)、金屬銅(Cu)以及少量的磁鐵礦(Fe3O4)和殘渣。其中硫化鎳和硫化銅的含量占90%以上。因此,銅鎳分離的關鍵是硫化鎳和硫化銅的分離。高冰鎳經磨碎後,銅鎳硫化物的粒子互相解離,在強堿性溶液中(PH12~12.5),加入丁黃藥進行浮選。此時硫化鎳被抑制,硫化銅上浮,達到分離的目的。這一新工藝成功的被應用,使我國銅鎳分離技術達到了國際先進水平 。