釩萃取工藝

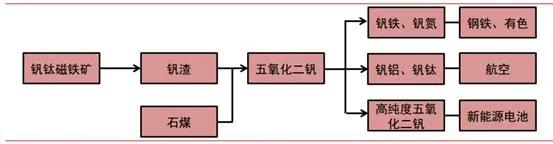

我國是釩資源大國,也是釩的生産和消費大國。釩合金、五氧化二釩及釩化合物主要用于鋼鐵生産、玻璃與陶瓷工業、 硫酸和石油化工生産行業。目前,提取五氧化二釩的礦産資源有兩大類:一類是釩钛磁鐵礦;二類是含釩的碳質頁岩(俗稱石煤、煤矸石)。我國石煤釩礦蘊藏量極其豐富,因此從含釩石煤中提取五氧化二釩具有很好的應用前景。

我國是釩資源大國,也是釩的生産和消費大國。釩合金、五氧化二釩及釩化合物主要用于鋼鐵生産、玻璃與陶瓷工業、 硫酸和石油化工生産行業。目前,提取五氧化二釩的礦産資源有兩大類:一類是釩钛磁鐵礦;二類是含釩的碳質頁岩(俗稱石煤、煤矸石)。我國石煤釩礦蘊藏量極其豐富,因此從含釩石煤中提取五氧化二釩具有很好的應用前景。

釩提取技術介紹

一、酸浸堿溶提釩法

利用酸使含釩固廢中的釩以VO2+ ,VO2+的形态浸出,加堿中和,在弱堿性條件下用氧化劑使釩成爲五價離子(如VO3-),并使釩與鐵的水合氧化物等雜質共同沉澱,再用酸堿浸制得粗釩,粗釩經堿溶生成五價釩的鈉鹽,并除去雜質矽,後用铵鹽二次沉釩得偏釩酸铵,經焙燒得到高純V2O5,該工藝已應用低釩鋼渣提釩。

二、鈉化焙燒提釩法

鈉化焙燒提釩是含釩原料提釩應用較多的工藝,研究也較爲透徹,我國陳厚生教授對該工藝技術貢獻較大。其基本原理是:以食鹽或蘇打爲添加劑,通過焙燒将多價态的釩轉化爲水溶性五價釩的鈉鹽,如Na2O. yV2O5 和NaVO3,再對鈉化焙燒産物直接水浸,可得到含釩及少量鋁雜質的浸取液,然後加入铵鹽(酸性铵鹽沉澱法)制得偏釩酸铵沉澱,經焙燒得到粗 V2O5,再經堿溶、除雜并用铵鹽二次沉釩得偏釩酸铵,焙燒後可得到純度大于98%的V2O5。也可用硫酸浸漬焙燒産物,此時發生反應:2NaVO3+H2SO4 =Na2 SO4+H2O+V2Os,分離得到粗V2O5,後經堿溶、除雜并用铵鹽二次沉釩得偏釩酸铵,經焙燒可得高純V2O5。該工藝已用于石煤和低釩鋼渣提釩。流程圖可在下方石煤提釩部分看到。

三、直接焙燒提釩法

一般包括焙燒、浸出、沉釩、制偏釩酸铵和鍛燒幾個步驟。焙燒時不加任何添加劑,靠空氣中的氧在高溫下将低價釩直接轉化爲酸可溶的V2O5。然後用硫酸将焙燒産物中的V2O5以五價釩離子形态浸出,再對浸出液淨化,除去Fe等雜質,并用水解沉澱法或铵鹽沉澱法沉澱紅釩,再将紅釩溶解于熱的燒堿水溶液中,控制适當濃度和pH值,使溶液中的釩主要以VO3(OH)2-形态存在,澄清後取上清液采用铵鹽沉澱法制偏釩酸铵,再鍛燒即得高純V2O5。該法已用于含釩石煤的提釩。

四、鈣化焙燒提釩法

将石灰或含鈣化合物作溶劑添加到含釩固廢中造球、焙燒,使釩氧化成不溶于水的釩鈣鹽,如 Ca(VO3) 2、Ca3 (VO4)4、Ca2V2O7,再用酸将其浸出,并控制合理的pH,使之生成VO2+或V10O28 6-等離子,同時淨化浸出液,除去Fe等雜質。然後采用铵鹽法沉釩、制偏釩酸铵并鍛燒得高純V2O5。鈣化焙燒法已應用于石煤提釩中。

五、溶劑萃取提釩法

用焙燒、酸浸、堿浸等手段将含釩固廢中的釩轉變爲水溶性或酸溶性的含釩離子團,如HV10O285-、VO3 (OH) 2-、V2O74-、 V4O122-、VO3-、 VO2+(溶液pH值不同,離子團也不同),然後用萃取劑(如N-263 、7402)萃取,并發生陰或陽離子交換,如:采用N-263在pH=5時萃取[HV10O28 ]5-,發生反應:[HV10O28 ]5-+5R3N+CH3C1-(O)--(R3N+CH3)5[HV10O28 ]5-(O)+5C1-((O)表示有機相),由于其它金屬離子大都不能進入有機相中,從而實現了釩與金屬雜質離子的分離。經萃取的有機溶液,再用反萃劑(如NH4CI、氨水)反萃,使釩再從有機相轉入水相,然後調整pH值,使釩以多釩酸铵或偏釩酸铵的形态沉澱,再鍛燒沉澱物即得高純V2O5。

由于含釩離子、萃取劑及反萃劑的種類都很多,所以相應提釩工藝也多,但工藝路線相近,一般爲:制含釩離子-萃取-反萃-沉釩-脫氨得V2O5。此法已成功應用于石煤、低釩鋼渣、廢釩催化劑提釩。

六、離子交換提釩法

采用焙燒、酸浸、堿浸等工藝将含釩固廢中的釩轉化成水溶性的含釩離子,如:VO3-、V4O124-(因溶液pH值不同離子也不同),再根據物料的不同采用不同的離子交換劑(如717樹脂),并調整溶液pH值,在離子交換柱上發生吸附反應,如采用717樹脂對VO3-進行離子交換吸附時發生反應:VO3-+R -N(CH3)3C1--R-N(CH3)3VO3-+ C1-(R表示烴基)。由于VO3-對717樹脂的親和力大于雜質離子對樹脂的親和力,所以能除去磷、鐵、鋁、矽等雜質。上述吸附于離子交換柱上的釩可以用NaCI溶液洗脫,反應爲:R-V(CH3) 3VO3-+C1---VO3-+ R-N(CH3)3C1。經吸附,釩被固定于離子交換柱上,并實現了雜質分離。再經脫附,釩轉入洗脫液中,後再用铵鹽沉澱法沉釩、制偏釩酸铵,再鍛燒得V2O5。

此法在國外起步較早,但直到1991年,加拿大Fort McMurray公司才建立離子交換廠提釩。我國20世紀70年代初進行了一系列離子交換提釩的試驗,到90年代初,用717離子交換樹脂法對石煤提釩土藝已在湖北通城、丹江口等地應用于生産。目前,離子交換法也成功地用于廢釩催化劑的提釩。

五氧化二釩提取工藝

我國從20世紀60年代開始研究從各種含釩物質中提釩,70年代開始在國際高釩價的影響下,我國南方各省一度興建了近百家小釩廠,後來由于國際市場釩價下跌,絕大部分提釩廠先後關閉,70年代以來,在釩價波動影響下,我國從釩礦中提釩出現了幾次大起大落。1984年以後才趨于穩定發展,産量逐年增加。石煤是我國重要的釩礦來源之一,因而從石煤礦中提取五氧化二釩的工藝也是關注對象之一。

一、傳統工藝

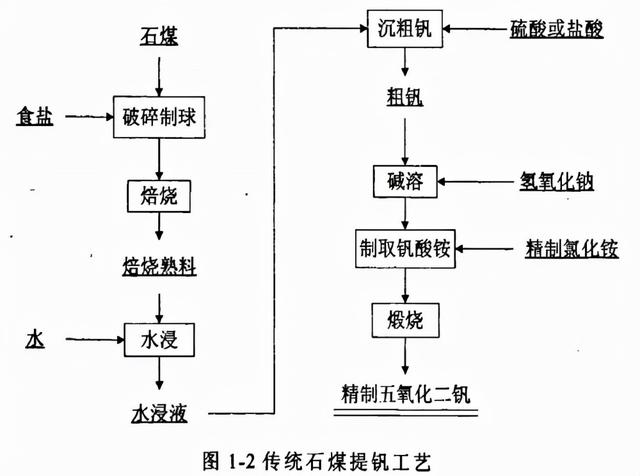

(1)國内目前的提釩工藝多爲食鹽鈉化焙燒工藝流程。工藝流程圖見下方。

在生産過程中會産生大量HCl和C12等有害氣體及富含大量鹽分的廢水。随着國家有關部門對環保的要求日趨嚴格,傳統的釩冶煉廠由于污染太大,釩轉化率不高,在環境保護與經濟效益欠佳的雙重壓力下而被迫關閉。

(2)食鹽焙燒-水浸渣再酸浸工藝: 爲了解決食鹽焙燒.水浸提釩的低轉化率,提高V205的總回收率,簡化工藝流程,降低精釩生産成本,提出了食鹽焙燒.水浸渣再酸浸工藝,該工藝提高了V205的回收率,降低了資源消耗,提高了資源利用程度,但仍未改變食鹽焙燒提釩的污染問題。

采用鈉化焙燒-水浸渣再酸浸工藝從淅川釩礦鈉化焙燒物料二次酸浸液中回收釩,并對轉化後的含釩溶液采用铵鹽沉釩法,制得了純度爲99.2%的V205,爲工業化應用奠定了基礎。

(3)食鹽焙燒-酸浸工藝: 在石煤中加入12%-16%NaCI,780℃-830℃下焙燒2h-3h,焙砂用4%-8%稀硫酸浸出,浸出液經淨化後加熱濃縮,調節pH,水解沉釩,得到粗釩後,可進一步提純得到精釩。酸浸後廢渣的酸度較高,不能用作建築材料,堆放占用大量的土地,廢水中含有較高濃度的有害金屬離子,需要處理後才能排放,所以生産成本較高。

鈉鹽焙燒提釩工藝中,除了上述以食鹽作爲焙燒添加劑外,還有采用碳酸鈉或者硫酸鈉作爲焙燒添加劑進行提釩,也都取得了良好的效果,同時也減小了環境污染。

二、新工藝實例

進入新世紀以來,國家對環保要求越來越嚴格,強制關閉了數百家規模小、環保不符合要求的提釩廠,同時也迫使各企業和投資方重視新工藝新技術的開發,研究采用污染少的新工藝投入運營, 因而國内采用鈉法焙燒工藝基本上被污染少的工藝淘汰。近年來發展的一些石煤提釩新工藝一般都是某幾個技術創新的結合, 下面是幾個相關實例。

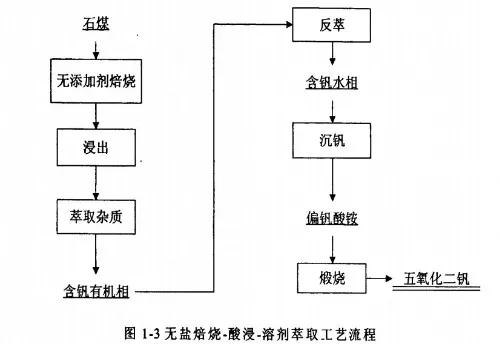

(1)無鹽焙燒-酸浸-溶劑萃取工藝:由于鈉鹽焙燒工藝提釩需要消耗大量的鹽,并且在焙燒時産生C12,HCl氣體以及少量的S02氣體,需要設置大量的廢氣、廢水處理裝置,否則會對周圍環境産生嚴重的污染。不少人提出了無鹽焙燒工藝,該工藝與鈉鹽焙燒提釩工藝相比具有三廢減少、環境改善等優點。無鹽焙燒是在石煤焙燒過程中不添加鈉鹽,在高溫下通過空氣中的氧直接将三價釩氧化爲五價,使其與礦石本身分解出來的氧化物生成釩酸鹽,進行浸出得到含釩溶液,再進一步加工爲五氧化二釩。

無鹽焙燒-酸浸-溶劑萃取工藝一般包括焙燒、酸浸、沉釩、制偏釩酸铵和煅燒幾個步驟 。其流程圖如圖所示。

由于在焙燒時不加任何添加劑,生産成本降低20%-25%,同時避免了煙氣污染,含釩廢水也大大減少,

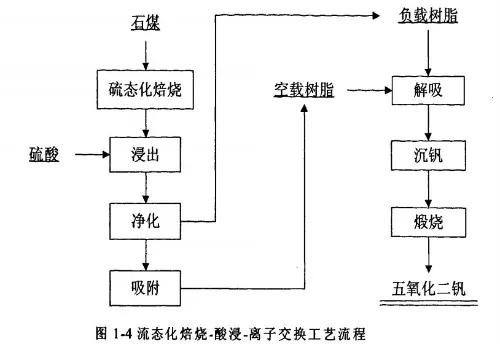

(2)流态化焙燒-酸浸-離子交換工藝:由湖南省煤炭科研所與長沙有色冶金設計院共同開發的流态化焙燒-酸浸-離子交換工藝己被湖北某釩廠采用,釩總回收率達65%以上,工藝流程如圖。

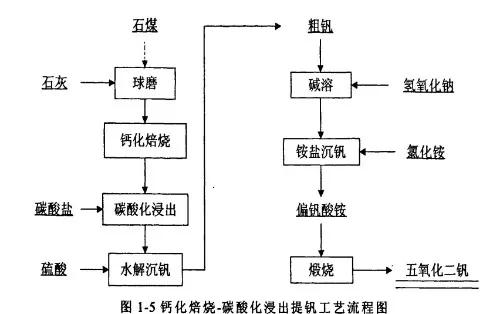

(3)鈣化焙燒-碳酸化浸出工藝:除了加鈉鹽焙燒或氧化焙燒外,也有采用鈣化焙燒一碳酸化浸出的工藝,鈣化焙燒工藝目的與鈉化焙燒工藝恰恰相反,使釩轉化爲不溶于水,但溶于碳酸鹽溶液,形成釩酸鈣,達到與其他雜質分離的目的。該工藝用石灰、石灰石或其它含鈣化合物作添加劑加到含釩石煤中造球、焙燒,使釩氧化成不溶于水的釩的鈣鹽。

Na2C03、NaHC03或NH4HC03的水溶液皆可進行浸出一,從環保和價格上考慮最好選擇NH4HC03溶液将其浸出,并控制合理的pH值,使之生成V02+、V100286-等離子,同時淨化浸出液,除去Fe等雜質,後采用铵鹽法沉釩,制偏酸铵并鍛燒得高純度V205,此工藝流程見圖 。