DMF廢水溶劑萃取

DMF(二甲基甲酰胺)廢水溶劑萃取是一種有效的處理方法,以下是北京三體分離科技有限公司對其詳細介紹:

DMF(二甲基甲酰胺)廢水溶劑萃取是一種有效的處理方法,以下是北京三體分離科技有限公司對其詳細介紹:

一、基本原理

溶劑萃取法利用不同物質在不同溶劑中的溶解度差異來實現分離。對于 DMF 廢水,選擇一種對 DMF 具有較高溶解度而對水溶解度較低的有機溶劑作爲萃取劑。将萃取劑與 DMF 廢水充分混合接觸後,DMF 會從水相轉移到有機相,從而實現 DMF 的分離和回收,同時降低廢水中 DMF 的含量。

工藝背景

二甲基酰胺(DMF)是一種化學性質穩定,沸點高,性能優良的有機溶劑,除鹵代烴外,能與水及多數有機溶劑以任意比例互溶。且DMF又是一種重要的農藥醫藥中間體,多種氣體的吸收劑。在化工産品排出的廢水中含有大量DMF,在水中會導緻BOD和氮含量增加,使水質迅速惡化,而且極難生物降解。

二、萃取劑選擇

萃取劑特性:

對 DMF 的高選擇性:能夠優先溶解 DMF,而對廢水中的其他成分如鹽類、無機物等溶解度較低。

良好的化學穩定性:在萃取過程中不易發生分解或與廢水中的其他物質發生化學反應。

易分離性:與水相形成明顯的相分離,且密度差異較大,便于通過簡單的物理方法進行分離。

低毒性和環保性:盡量選擇低毒性、對環境友好的萃取劑,減少對環境和操作人員的危害。

可回收性:能夠通過适當的方法進行回收和再生,降低處理成本。

常用萃取劑:例如氯仿、二氯乙烷、苯等有機溶劑在 DMF 廢水處理中應用較爲廣泛。這些萃取劑對 DMF 具有較高的溶解度,且與水相分離效果較好。

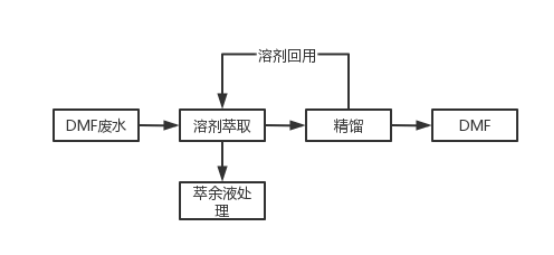

三、工藝流程

預處理:

調節 pH 值:DMF 廢水的 pH 值可能會影響萃取效果,根據萃取劑的要求和廢水的性質,适當調節廢水的 pH 值。一般來說,在中性或弱酸性條件下進行萃取效果較好。

去除懸浮物:通過過濾、沉澱等方法去除廢水中的懸浮物,防止其對萃取過程産生幹擾。

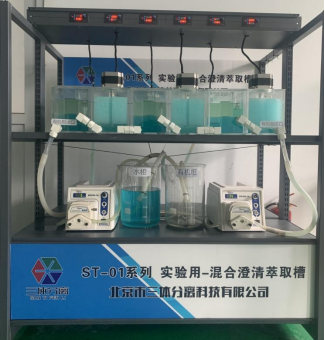

萃取操作:

混合接觸:将預處理後的 DMF 廢水與萃取劑按一定比例加入萃取設備中,如萃取塔、混合澄清槽或離心萃取機等。通過攪拌、振蕩或其他方式使廢水與萃取劑充分混合接觸,确保 DMF 能夠被萃取劑有效地溶解和轉移。

相分離:經過一定時間的混合接觸後,DMF 廢水與萃取劑形成有機相和水相。利用有機相和水相的密度差異,通過重力沉降、離心分離等方法将兩個相分離。分離後的有機相含有 DMF,水相則是處理後的廢水。

反萃取與萃取劑再生:

反萃取:對于含有 DMF 的有機相,可以采用反萃取的方法将 DMF 從萃取劑中分離出來,使萃取劑得以再生。反萃取通常使用水或其他合适的反萃取劑,與有機相中的 DMF 發生反應,将 DMF 轉移到反萃取劑中,形成新的水相(含 DMF 的反萃取液)和有機相(再生後的萃取劑)。

萃取劑再生:對再生後的萃取劑進行處理,去除其中可能殘留的雜質和水分,提高萃取劑的純度和性能。再生後的萃取劑可以循環使用,降低處理成本。

DMF 的回收與處理:

回收 DMF:對含 DMF 的反萃取液進行進一步處理,如蒸餾、結晶等方法,回收其中的 DMF。回收的 DMF 可以進行再利用或進行适當的處理後排放。

廢水處理:處理後的廢水如果達到排放标準,可以直接排放;如果還存在其他污染物或未達到排放标準,可以進行進一步的處理,如生物處理、深度氧化等方法,确保廢水達标排放。

四、應用優勢

高效去除 DMF:能夠有效地去除廢水中的 DMF,降低廢水的污染程度,使其達到排放标準或滿足後續處理的要求。

DMF 回收利用:可以回收廢水中的 DMF,實現資源的再利用,降低生産成本。

适用性廣:适用于處理不同濃度的 DMF 廢水,對于高濃度 DMF 廢水也能取得較好的處理效果。

操作簡單:工藝流程相對簡單,操作方便,易于實現工業化生産。

五、注意事項

安全環保:萃取劑可能具有一定的毒性和揮發性,在操作過程中要注意安全防護,避免對操作人員造成危害。同時,要對産生的廢水、廢氣和廢渣進行妥善處理,符合環保要求。

設備腐蝕:DMF 廢水和萃取劑可能對設備具有一定的腐蝕性,在選擇設備材料時應考慮其耐腐蝕性,以确保設備的長期穩定運行。

優化工藝參數:根據不同的 DMF 廢水組成和處理要求,需要優化萃取劑的選擇、萃取條件(如相比、溫度、時間等)和反萃取工藝等參數,以提高處理效果和經濟效益。

工藝流程圖:

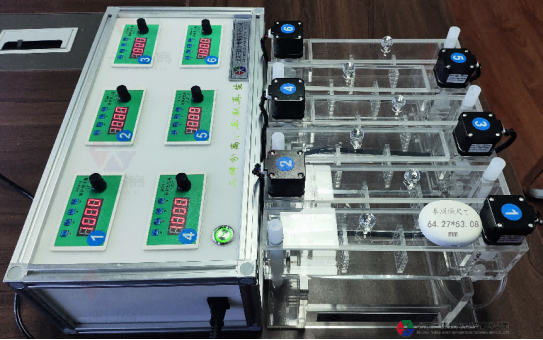

萃取槽和離心萃取機連續化的工作原理:

一、萃取槽連續化工作原理

萃取槽主要由混合室和澄清室組成。

混合過程:

連續進料:含有待萃取物質的原料液和萃取劑分别以連續的方式進入混合室。

充分混合:在混合室内,通過攪拌裝置或其他方式使原料液和萃取劑充分混合。攪拌促使兩相之間的物質傳遞,待萃取物質從原料液中逐漸轉移到萃取劑中。這個過程是基于待萃取物質在不同溶劑中的溶解度差異。例如,在濕法冶金中,含有金屬離子的水溶液(原料液)與有機萃取劑在混合室中混合,金屬離子根據其與有機萃取劑的親和力,從水相轉移到有機相。

形成混合相:經過充分混合後,形成一種含有原料液和萃取劑的混合相,其中待萃取物質在兩相之間達到了一定的分配平衡。

澄清過程:

流入澄清室:混合相從混合室流入澄清室。

自然分層:在澄清室中,由于重力作用,混合相逐漸分層爲輕相(通常爲含萃取劑和萃取物的有機相)和重相(通常爲殘留的原料液或萃餘液)。這是因爲兩相的密度不同,輕相上浮,重相下沉。例如,在化工領域的應用中,有機相和水相在澄清室中自然分離,有機相含有被萃取的目标物質,水相則含有少量殘留的目标物質和其他雜質。連續出料:輕相和重相分别以連續的方式從澄清室的不同出口流出,實現了連續化的萃取過程。輕相可進一步處理以回收目标物質,重相則可能根據進行再處理或排放。

二、離心萃取機連續化工作原理

進料與混合:

連續進料:原料液和萃取劑分别通過不同的入口連續進入離心萃取機。

高速混合:在離心萃取機的轉鼓内,由于轉鼓的高速旋轉,原料液和萃取劑在轉鼓與外殼的腔隙下迅速混合。混合過程中,待萃取物質從原料液向萃取劑中擴散,實現物質的傳遞。例如,在制藥行業中,含有藥物成分的水溶液和有機溶劑在離心萃取機中快速混合,藥物分子從水相轉移到有機相。

形成混合液:混合後的兩相形成一種均勻的混合液,其中待萃取物質在兩相之間達到了動态平衡。

分離過程:

離心分離:混合液在離心力的作用下,根據兩相的密度差異進行快速分離。密度較大的相被甩向轉鼓的外側,密度較小的相則靠近轉鼓的中心。例如,在環保行業處理含重金屬離子廢水時,有機相(含重金屬離子)和水相在離心力作用下迅速分離,有機相被收集在特定區域。

連續出料:分離後的輕相和重相分别通過不同的出口連續排出離心萃取機,實現連續化的萃取操作。輕相可進行後續的處理以回收目标物質,重相則根據需要進行進一步處理或排放。

總之,萃取槽和離心萃取機通過不同的方式實現了連續化的萃取過程,在工業生産中爲物質的分離和提純提供了高效的解決方案。